Der Kühlcontainer der Columbus New Zealand

Seite 1

Es ist ja nun wirklich absolut nichts neues, das es Kühlcontainer gibt, aber die Columbus New Zealand war 1971 das größte Containerschiff mit Kühlcontainern. Daher lohnt es sich, da mal ein paar Zeilen zu schreiben, zumal ich eh sehr viel Material über die Columbus Line habe. Wer erinnert sich nicht auf dem Schiff an dem Passageway, wo die ganzen Kühlaggregate standen, wo einem der Scheich immer hinschickte, wenn Schlechtwetter anstand oder auch als Weg nach vorne gedacht war, wenn es wegen dem Schlechtwetter nicht möglich war, sich nach vorne zu bewegen. Schön war es auch, wenn man dem Blitz (Schiffselektriker) zugeteilt wurde, die Aggregate zu überprüfen oder Instanthaltungen derselbigen durchzuführen. War immer ein sehr ruhiger Job, zumal man aus den Augen anderer verschwunden war. Werde auf dieser und wahrscheinlich auf den nächsten Seiten mal was zum besten geben, so wie die Zeit mir das erlaubt. Hoffe nicht, das der Stoff zu trocken wird aber diese Sachen gehören nun mal auch zur Columbus Line, gerade was die Kühlcontainer betrifft. Das gesamte Material stammt aus den 70er Jahren, sowie die Prospekte auch. Also nicht wundern, wenn sich einiges ein wenig komisch liest, war damals halt so. Das meiste habe ich auch mühevoll aus dem englischen übersetzt.

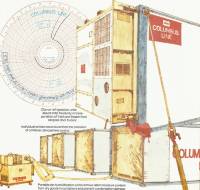

In Bezug auf das Container-Transportsystem generell konnte für den Bereich Nordamerika natürlich auf zum Teil langjährige Erfahrungen anderer Container Operators zurückgegriffen werden. Dennoch ergab sich auch hier eine Flut von Neuheiten, insbesondere auf dem Gebiet des Transportes von Kühlgütern in isolierten Containern. Für Australien lagen Beispiele aus dem durch britische Konsortien etwas früher entwickelten Containerverkehr mit Europa vor. Dennoch war der Vorlauf durch den Europa-Verkehr viel zu kurz, um daraus wirklich erprobte Techniken übernehmen zu können. In Neuseeland wird mit Aufnahme des Dienstes durch die Columbus Line das Container-Zeitalter überhaupt erst eröffnet. Eine besondere Stellung im Rahmen der Schiffsplanung nimmt die Entscheidung über die Unterbringung der isolierten Container für Gefrier-und Kühlgut ein. Ein in mancher Hinsicht bemerken wertes Konzept ermöglicht es, bis zu 454 isolierte Container in 20 unabhängigen Kühlgruppen unter Deck zu versorgen. Darüber hinaus ist die Möglichkeit vorhanden, bis zu 100 Kühlcontainer zusätzlich an Deck mittels Einzelaggregaten zu fahren.

Hinsichtlich der Antriebsanlage fiel die Entscheidung zu Gunsten einer Dampfturbine. Dabei spielte auch der durch die Kühlanlage bedingte verhältnismäßig große bedarf an elektrischer Energie eine wichtige Rolle. Die Wahl des bewährten Fabrikats eines US-Herstellers ist ebenfalls beeinflusst durch die Tatsache, dass der Hauptstützpunkt dieser tollen Schiffe für Wartung, Instandhaltung und Ersatzteilbeschaffung in den Vereinigten Staaten liegen wird. Die besonderen Verhältnisse in den Australischen und Neuseeländischen Häfen ließen es geboten erscheinen, die Schiffe mit einem Bordeigenen Kran, siehe hier, auszurüsten.

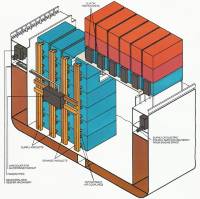

Werbung der Columbus Line aus den 70er Jahren

Die Schiffe der Hamburg Süd befördern seit mehr als 100 Jahren atmosphärisch kontrollierte Ladungen. Die Temperaturregelung unter Deck erfolgt kontinuierlich über ein Computergesteuertes dezentrales System, das in der Hauptsaison Abluft zu jedem Container an Land und an Deck befördert durch einzelne Clip - On - Kältegeräte. Der raffinierteste Zweig der Containertechnologie betrifft die Steuerung der Atmosphäre in dem Schiff: Kühlen und Entfeuchten. Columbus New Zealand ist eines der größten Kühlcontainerschiffe der Welt. An Bord werden Container mit ähnlichem Kühlbedarf in kühlere Gruppen eingeteilt. Umluftkupplungen im Schiff verbinden Behälter mit den Kühlkanälen. Columbus Line ist bestrebt, unter Anwendung dieser Techniken und unter Aufsicht der Cargo Care Officers seine Hauptverantwortung für den Schutz der für den Transport anvertrauten Ladungen zu erfüllen. Jede Kühlgruppe wird von eigenen Kompressoren versorgt, die in parallelen Bänken unter Deck angeordnet sind.

Ladungs-Kühlanlage

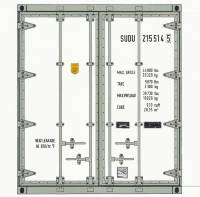

Für Containerschiffe neuartig ist die Ladungskühlanlage eingebaut, die mit R22 direkter Verdampfung aus 20 völlig getrennt und vollautomatisch arbeitenden Einzelanlagen besteht. Insgesamt können 454 isolierte Container vom Typ 20´ x 8´ x 8´ gekühlt werden. Diese Container sind in 20 Gruppen aufgeteilt. Jede Gruppe ist an ein in sich geschlossenes Luftkanalsystem mit Zentralluftkühler angeschlossen. Zentralluftkühler und Luftkanalsystem sind isoliert. Der Anschluss zwischen Container und Luftkanalsystem erfolgt über luftgesteuerte Kupplungen.

Folgende Temperaturen können gehalten werden: Alle 454 Container auf -21°c halten oder Abkühlung von 25% der Container mit Gefrierfleisch von -8°C auf -21°C innerhalb 72 Stunden und die übrigen Container auf -21°C halten oder:

Alle 454 Container auf +6°C halten, oder Abkühlung von 25% der Container mit Obst von 28°C auf 6°C innerhalb 60 Stunden und die übrigen Container auf 6°C halten. Jedes Kühlaggregat kann die volle Abkühlleistung aufbringen.

Diese Anlage wird immer elektronisch über zwei getrennte Regelkreise gesteuert. Der Primärregelkreis dient zur Konstanthaltung der Lufttemperatur. Temperaturgeber sind im Kaltluftstrom innerhalb des Luftkühlergehäuses auf der Druckluftseite angeordnet. Eine einmal eingestellte Zulufttemperatur wird dadurch konstant gehalten. Der Sekundärregelkreis dient zur Anpassung der Verdichterleistung an dem Kältebedarf. Da bei Kältebedarfsänderung die Ab bzw. Zuschaltung eines ganzen Verdichters einen zu großen Leistungssprung und damit Schwankungen in der Zulufttemperatur ergeben würde, ist ein Motorventil in die Druckleitung eingebaut. Wird nun ein geringerer Kältebedarf erforderlich, so wird erst das Motorventil angesteuert. Das Motorventil öffnet in mehreren Stufen bis zur vollen Öffnung und schleußt Druckgas in das Kühlsystem im Prinzip wie ein Leistungsregler. Wird weiterhin ein geringerer Kältebedarf erforderlich so schaltet ein Verdichter ab und das Motorventil geht auf geschlossene Stellung. Bei sinkenden Kältebedarf wiederholt sich dieser Vorgang so lange bis noch ein Verdichter in Betrieb ist. Bei steigenden Kältebedarf erfolgt die Zuschaltung in umgekehrter Reihenfolge.CO2- Messanlagen wurden zur Überprüfung des CO2- Gehaltes bei Obstfahrt eingebaut. Für die im Betriebsgang (Passageway genannt) angeordneten Kühlaggregate und Schaltschränke wurde außerdem eine Temperieranlage, bestehend aus je einem Kühlaggregat mit drei Motorverdichtern, Luftkühlern und Lufterhitzer an Backbord und Steuerbordseite vorgesehen.

Das gesamte Umschlagsystem an Bord und an Land ist so ausgelegt, dass es die Interessen einer Vielzahl verschiedener Ladungsarten schützt und bedient. Wichtig ist, dass die Columbus Line-Lösung für viele Ladungen eine mehr als schnelle, effiziente Transportaktion bietet und den Marktzugang verbessert. Beispielsweise können australische Apfelexporte heutzutage auf Containerschiffen der Columbus-Linie "unter Quarantäne gestellt" werden. Dies erspart Wochen kostspieliger Quarantäne an Land und verbessert die Aussicht auf den US-Markt. Eine Leistung, die durch präzise Kontrolle der Versandtemperaturen auf Containerschiffen der Columbus Line erreicht wird. Während traditionelle Ladungen jetzt besser befördert werden und schneller auf den Markt gelangen, schaffen die heutige Industriegesellschaft und neue Massenkonsummärkte ständig neue Ladungen. Angewandte Technologie löst ihre Bedürfnisse. Unter dem wachsamen Auge des Seefahrermeisters bewegen sie sich im Einklang mit einem Tradition und Seefahrtsexpertise aus über 100 Jahren. Die allgemeine Funktionsweise des heutigen Containersystems beruht auf einer Kooperation: In Nordamerika, Australien und Neuseeland arbeitet Columbus Line eng und kontinuierlich mit Verladern, der Küstenwache, den Gewerkschaften, Regierungen, Hafenbehörden, Wissenschaftlern und einer Vielzahl von Aufsichtsbehörden zusammen.